Ningbo Paint and Coating Industry Association

摘要

低溫固化粉末涂料可節約能源、降低成本、并可極大的拓寬粉末涂料的應用領域,然而目前行業內低溫固化粉末涂料的生產應用較少,因此低溫固化粉末涂料的開發及應用具有十分重要的意義。本文制備了一種應用于家電領域的聚酯-環氧體系低溫固化粉末涂料(低溫粉),其固化條件為160℃/10min,在實驗室與家電行業內普遍使用的200℃/10min固化條件的常規粉末涂料(常規粉)進行性能對比,二者具有近似的涂層性能和粉末性能。與家電廠合作進行工業級中試實驗,對出現的問題進行針對性改善,最終批量生產。低溫粉的應用對促進粉末涂料的可持續發展有重要意義

關鍵詞:粉末涂料;家電;低溫固化

0 引言

粉末涂料是一種以空氣為分散介質的涂料,主要原料有樹脂、固化劑、顏填料三部分,經過高溫烘烤后,樹脂與固化劑交聯形成網狀大分子,因而涂層具有較好的機械性能和防腐性。相比于以水為分散介質水性涂料,粉末涂料無VOC排放,理論利用率為100%,更加環保。2021年,我國熱固性粉末涂料銷售量比2020年增長10.8%,為235萬噸,其中家電用粉末涂料市場份額占18.1%[1]。由于常規粉末涂料固化溫度為200℃左右,限制了粉末涂料的應用范圍,只能應用在耐高溫的基材上,并且耗能較多。目前多數粉末企業的低溫粉研究仍停留在實驗室階段,實際應用率較低。本文介紹了低溫粉從實驗室小樣實驗至工業級中試實驗的過程。

1實驗部分

1.1原材料

低溫固化聚酯樹脂A、環氧樹脂B、流平劑、光亮劑、安息香、蠟粉、抗氧劑、其他助劑、鈦白粉、硫酸鋇,改性流動助劑,以上材料均為市售工業級材料。

1.2低溫固化粉末涂料配方

表1.低溫固化粉末涂料配方

家電行業通常以白色漆用量最大,所以本文也以白色粉末涂料為研究對象

1.3實驗設備和儀器

雙螺桿擠出機SFJ35:煙臺遠力機械制造有限公司;空氣分級磨機ACM-07:山東圣世達機械科技股份有限公司;鹽霧腐蝕試驗箱YWX/Q-250:安徽奧科實驗設備有限公司;電熱恒溫干燥箱101-3AS:廣州康恒儀器有限公司;高壓靜電噴槍;漆膜沖擊器BEVS 1601、光澤儀TR 5464、恒溫水浴箱:廣州騰瑞智科實業有限公司;涂膜劃格器;膜厚儀QNIX 4500;激光粒度分析儀BT-9001。

1.4粉末制備流程

按配方稱取原材料,在混合機中預混合后經過雙螺桿擠出機熔融擠出,由于低溫固化粉末反應活性較高,擠出溫度設定為90℃,螺桿轉速調至最大50HZ,盡量減少物料在套筒內的停留時間,防止物料發生預固化,造成涂層缺陷。然后經過壓片機冷卻、粗破碎后,由ACM磨粉碎,粒徑控制在38-42μm,最后過180目篩,收集篩下粉末。

1.5樣板制備

將得到的低溫固化粉末涂料以及市售的常規家電用粉末采用靜電噴涂,噴涂參數如下:電壓控制在50-80kV,氣壓控制在0.1MPa,噴涂到干凈平整的馬口鐵板上。涂膜厚度控制在60-80μm為宜,然后低溫粉樣板放入烘箱160℃烘烤10min,常規粉樣板放入烘箱200℃烘烤10min。將得到的樣板在室內靜置24h后,連同粉末按標準測試各項性能。

1.6工業應用參數

低溫粉末噴涂參數如表2所示,與A公司常規粉末噴涂參數保持一致,僅將固化爐溫度由200℃降低至160℃,并用爐溫儀測定固化爐的溫度曲線,為了保證涂層充分固化,爐溫需保持在163±3℃。

表2.低溫固化粉末試噴參數

1.7測試參考標準

涂層硬度:測試標準參考ISO 15184:1998,“色漆和清漆 鉛筆法測定硬度”的規定進行,鉛筆為中華牌101繪圖鉛筆。

附著力:GB/T 9286-1998“色漆和清漆 漆膜的劃格試驗”的規定進行。

耐沖擊性:按GB/T 1732-1993“漆膜耐沖擊測定法”的規定進行。

柔韌性(折彎):按GB/T 6742“色漆和清漆 彎曲試驗(圓柱軸)”的規定進行。

光澤測定:GB/T 9754“色漆和清漆 不含金屬顏料的色漆漆膜之20°、60°和85°鏡面光澤的測定”以60°角進行測試。

耐化學品性(5%鹽酸及氫氧化鈉)參考GB/T 9274-1988“色漆和清漆 耐液體介質的測定”中甲法(浸泡法)進行。

耐腐蝕性(500h中性鹽霧):參考GB/T 1771。

耐沸水性(30h):按GB/T1733-1993“漆膜耐水性測定法”中乙法的規定進行。

耐溶劑性:參考GB/T 23989-2009“儀器擦拭法”中B法進行。

粉末流動性:參考GB/T 21782.7-2008。

粉末粒度:參考GB/T 21782.14-2010。

粉末沉積效率:參考GB/T 21782.11-2010。

2結果與討論

2.1實驗室階段涂層及粉末性能分析

將實驗室制備的低溫固化粉末(低溫粉)與市售的常規粉末分別噴涂烘烤,制得對應涂層并進行性能表征,結果如表3和圖1所示。在相同膜厚下(60μm),低溫粉的光澤、硬度、耐沖擊性、附著力(如圖1c和1d)、耐沸水性、耐溶劑及耐酸堿性達到與常規粉近似或相同水平。與常規粉涂層相比,低溫粉制備的涂層具備更好的耐折彎性(如圖1a和1b),這主要是由于低溫粉的聚酯樹脂的酸值優選值,而常規粉所用聚酯樹脂酸值并沒有進行優化。在一定程度下,隨著樹脂酸值的提高,涂層的交聯程度越高,涂層的柔韌性也會逐漸變強,但隨著樹脂的酸值達到一定程度,涂層交聯程度過高,使涂層的剛性太強,反而承受不了彎曲形變帶來的張力變化,導致耐折彎性能變差[2]。此外,低溫粉涂層展示了更好的耐腐蝕性(如圖1e和1f),500h中性鹽霧實驗后單邊剝離寬度為1.5mm,而常規粉涂層平均剝離寬度為2.0mm。這可能是由于:1、涂層與底材接觸更好;2、涂層無微孔等表面缺陷,降低了水和氧氣的透過率,減緩了底材的腐蝕[3]。綜上,低溫粉末有較好的涂層性能。

表3.涂層性能測試結果

圖1.折彎結果:(a)常規粉,未通過0T;(b)低溫粉,通過0T

附著力測試結果:(c)低溫粉,0級;(d)常規粉,0級

鹽霧測試結果:(e)低溫粉,單邊剝離1.5mm;(f)常規粉,單邊剝離2mm

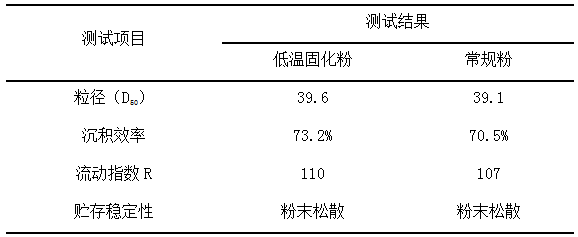

在工業化應用中,既要求上述涂層性能,同時粉末本身的性能對噴涂和最終成膜的性能影響巨大,如粒徑、流動性、沉積效率和貯存穩定性等。將低溫粉末(添加0.2%改性流動助劑)與市售常規粉末進行粉體性能表征。結果如表3所示。低溫粉和常規粉的中粒徑分別為39.6μm和39.1μm,但是低溫粉上粉率為73.2%,而常規粉略低為70.5%。這可能是由于低溫粉配方中加入了適量導電助劑,使得低溫粉末顆粒在靜電噴涂時能攜帶更多的電荷,因此顆粒更容易沉積到基材上,從而提高上粉率。此外,低溫粉的流動指數R(110)略高于常規粉(107),這可能是低溫粉中改性流動助劑的加入降低了粉末顆粒間的摩擦力以及靜電力,使低溫粉具有更好的流動性。貯存穩定性,二者接近。綜上所述,低溫粉具有較好的粉體性能。

表4.粉末性能測試結果

2.2工業階段涂層和粉末性能分析

2.2.1固化爐溫度分析

由于低溫固化粉末及其凃層具有更好的的性能,將低溫固化粉末與國內某頭部家電企業A合作,共進行了三次工業級批量噴涂實驗。圖2為工業級烘烤設備的兩個不同點位的溫度曲線,設定溫度為160℃。兩個點位均在7分鐘左右達到目標溫度,而最高溫度穩定在165℃左右。

圖2. 測試固化爐溫度曲線(設定值為160℃)

2.2.2涂層性能分析

每次工業級批量噴涂實驗低溫固化粉末用量為100kg,噴涂工件數量800個,排除工件磕碰變形等因素,平均噴涂合格率為96.7%(以外觀無缺陷為標準),最后隨機抽取部分工件進行色差、折彎、中性鹽霧、沖擊及水煮附著力等測試。涂層性能如表5和圖3所示,三次工業級實驗的涂層耐折彎性均達到了0T(如圖3a、3b和3c),500小時中性鹽霧單邊剝離距離分別為1.4mm、1.4mm和1.5mm(如圖3j、3k和3l),正沖50kg·cm不開裂(如圖3p、3q和3r)。

第一次工業級實驗色差方面(△E=0.98)出現黃變現象(如圖3g),使涂層色差接近臨界值(△E≤1.0),與中試前期內部測定值(△E=0.3)有較大的差異,可能原因為實驗室固化使用的烘箱與生產線固化爐加熱方式不同,固化爐加熱方式為天然氣燃燒供熱,會產生氮氧化物等副產物,使涂層發生黃變[4]。針對黃變問題的改進方案為在配方中加入0.5%抗氧劑,抗氧劑可以捕捉涂層中聚合物氧化產生的自由基,減少其引起的氧化反應,降低黃變現象,配方改進后進行的第二、三次工業級實驗黃變問題得到了大幅改善,總色差分別為0.44和0.50(如圖3h和3i)。

第一次工業級實驗涂層水煮后附著力降為2級(如圖3d),這主要是由于工業級實驗時基材與實驗室階段有較大區別,實驗室階段測試基材全部采用馬口鐵(鍍錫鐵板),有較好的防銹、耐腐蝕效果,而家電行業基材基本以冷軋板為主,需要經過前處理才能使用,并且性能受前處理效果影響,導致第一次工業級實驗涂層耐水煮性變差。針對水煮問題的改進方案為在配方中加入0.5%偶聯劑,偶聯劑分子結構一端是能與環氧、聚酯分子反應的氨基、乙烯基等活性基團,而另一端的Si-OH則是能與金屬基材表面的-OH形成氫鍵,在加熱固化過程中伴隨脫水反應而與基材形成共價鍵,提高涂層與金屬基材的兩相結合力[5],從而提升涂層附著力,配方改進后進行的第二、三次工業級實驗附著力均為0級(如圖3e和3f)。

綜上,通過工業數據優化低溫粉末配方,使得最終工業級上線性能檢測全部達標。后期將進行低溫粉產業化應用,固化爐溫度從200℃降至160℃后,每年可為該企業節約30%燃氣能源成,大幅度降低噴涂成本。

表5.工業測試工件性能測試結果表

圖3.折彎測試:(a、b、c)0T;水煮附著力測試:(d)2級,(e、f)0級;色差:(g)0.98,(h、i)0.44、0.50;鹽霧測試:(j、k)單邊剝離1.4mm,(l)單邊剝離1.5mm;沖擊測試:(m、n、o)正反沖50kg·cm通過。

3 結語

本文通過對比常規粉末涂料與低溫固化粉末涂料的涂層及粉末性能,證明了低溫粉末涂料可以在家電領域實現工業化應用。相比于常規粉,低溫粉涂層具有更好的折彎性能和耐鹽霧性;低溫粉末則具有更好的沉積效率和流動性。工業化階段的涂層性能表現與實驗室基本一致。本文設計的低溫粉末涂料具有巨大的商業價值,擴展了粉末涂料的分支和應用范圍,為低溫固化粉末在家電領域的普及提供了一定的參考價值。

參考文獻

[1]吳向平,寧波,郭滟等.2021年中國粉末涂料行業運行分析[J].涂層與防護,2023,44(02):50-57+62.

[2]李揚. 環氧/聚酯粉末涂料優化設計及低溫固化性能研究[D].廣西大學,2019.

[3]焦金牛,馮躍華,周韋明等.粉末涂料耐候性能檢測影響因素的探析[J].現代涂料與涂裝,2022,25(08):33-36.

[4]孫賢斌,湯維長.白色粉末涂層的色差淺析[J].涂料工業,2003(03):22-23.

[5]皮沁,王雁飛.粉末涂裝附著力性能探討[J].涂層與防護,2021,42(09):12-18.

[6]賈文友,劉莉,王立濤.噴涂前處理污染源的分析及其處理措施[J].涂料工業,2008(07):50-51+56.

[7]許偉坤,王慧麗,董億政等.低溫固化粉末涂料的研究進展[J].涂料工業,2021,51(03):76-82.

來源:粉末涂料與涂裝

-

關于開展“情暖重陽節,愛心展涂采”公益活動的通知

-

關于組織開展聯絡員統計員團建活動的通知

-

轉發【項目申報】2025年浙江省未來工廠和智能工廠、數字化車間評定

-

關于國慶中秋放假期間安全管理工作的溫馨提示

-

關于提交2025年第三季度涂料行業經濟運行統計報表的通知

-

江西三越高分子材料有限公司簡介

-

【新增成員】廣州集泰化工股份有限公司簡介

-

【新增成員】上海加祎新材料有限公司簡介

-

【新增成員】寧波市甬倫新型建材有限公司簡介

-

【新增成員】寧波中自工業科技有限公司簡介